یک فولاد آلیاژی است که به طور متوسط حاوی حدود ۱۳ درصد منگنز است. فولاد منگنز مقاومت زیادی در برابر ضربه و سایش دارد.

منگنز توسط فولاد آلیاژی ساخته شده است و حاوی 0.8 تا 1.25٪ کربن و 11 تا 15٪ منگنز است Mangalloy یک فولاد غیر مغناطیسی منحصر به فرد است که دارای خاصیت ضد سایش شدید است.

این ماده در برابر سایش بسیار مقاوم است و در شرایط ضربه تا سه برابر سختی سطح خود می رسد ، بدون افزایش شکنندگی که معمولاً با سختی همراه است . این به Mangalloy اجازه می دهد تا سختی خود را حفظ کند.

مقاومت فولاد منگنز

بیشتر فولادها حاوی 0.15 تا 0.8٪ منگنز هستند. آلیاژهای با مقاومت بالا معمولاً حاوی 1 تا 1.8٪ منگنز هستند. حاوی در حدود 1.5٪ منگنز ، فولاد شکننده می شود و این ویژگی تا زمانی که حاوی حدود 4 تا 5٪ از منگنز شود افزایش می یابد.

در این مرحله ، فولاد در اثر ضربه چکش پودر خواهد شد. افزایش بیشتر منگنز باعث افزایش سختی و شکل پذیری می شود.

در حدود 10٪ مقدار منگنز،فولاد در صورت خنک شدن در دمای اتاق به صورت آستنیت خود باقی می ماند.

هم سختی و هم انعطاف پذیری بسته به عناصر آلیاژی ، در مقدار حدود 12٪ به بالاترین نقاط خود می رسند.

اصلی ترین این عناصر آلیاژی کربن است ، زیرا افزودن منگنز به فولاد کم کربن اثر کمی دارد اما با افزایش محتوای کربن به طرز چشمگیری افزایش می یابد. فولاد Hadfield اصلی حدود 1.0٪ کربن داشت. سایر عناصر آلیاژی ممکن است شامل فلزاتی مانند نیکل و کروم باشند.

اغلب به فولادهای آستنیتی به عنوان تثبیت کننده آستنیت اضافه می شود. مولیبدن و وانادیوم ؛ در فولادهای غیر آستنیتی به عنوان تثبیت کننده فریت استفاده می شود. یا حتی عناصر غیر فلزی مانند سیلیکون .

منگنز دارای مقاومت در برابر عملکرد منصفانه اما استحکام کششی بسیار بالایی است ، به طور معمول در هر جایی بین 350 تا 900 مگاپاسکال (MPa) ، با کار سختی به سرعت افزایش می یابد.

برخلاف دیگر اشکال فولاد ، وقتی تا نقطه ی شکست کشیده می شود ، مواد دچار کاهش سطح مقطع نمیشوند (در ضعیف ترین نقطه کوچکتر می شوند) و بعد از هم جدا می شوند.

در عوض ، کار سختی فلزات افزایش می یابد و استحکام کششی را به سطوح بسیار بالایی افزایش می دهد ، گاهی اوقات به اندازه 2000 مگاپاسکال. این باعث می شود مواد مجاور سطح مقطع شان کوچک شود ، سخت شوند و این کار ادامه یابد تا زمانی که کل قطعه بسیار بلندتر و نازک تر شود.

افزایش طول معمولی بسته به ترکیب دقیق آلیاژ و عملیات حرارتی قبلی ، می تواند از 18 تا 65 درصد باشد. آلیاژهای حاوی منگنز از 12 تا 30 درصد قادر به مقاومت در برابر اثرات شکننده سرما ، گاهی اوقات در برابر درجه حرارت در محدوده −۱۹۶ درجه فارنهایت (−۱۲۷ درجه سلسیوس)

استفاده فولاد منگنز در صنعت

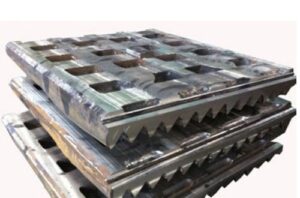

Mangalloy در صنعت معدن ، میکسرهای سیمانی ، سنگ شکن های سنگی ، سوئیچ ها و گذرگاه های راه آهن ، آج های خزنده برای تراکتورها و سایر محیط های دارای ضربه و ساینده استفاده شده است.

همچنین در محیط هایی با ضربه زیاد مانند داخل دستگاه لایه برداری شات استفاده می شود.

این آلیاژها به دلیل استحکام بالای آنها در دماهای بسیار کم ، کاربردهای جدیدی به عنوان فولادهای کرایوژنیک پیدا می کنند.

منگنز قابل تغییر با حرارت است ، اما منگنز دمایی را که در آن استوستیت به فریت تبدیل می شود،کاهش می دهد. برخلاف فولاد کربن ، mangalloy با کاهش سریع دما به جای کارسختی کار نرم می شود،و شکل پذیری را از حالت کار سختی باز می گرداند.

اکثر درجات بعد از پختن و سپس خاموش شدن از گرمای زرد آماده هستند و نیازی به مخلوط کردن بیشتر نیست و معمولاً دارای سختی نرمال برینل در حدود 200 HB (تقریباً برابر با 304 استیل ضد زنگ) هستند،اما به دلیل وجود آن خاصیت منحصر به فرد،سختی تورفتگی تأثیر بسیار کمی در تعیین سختی خراش (سایش و مقاومت در برابر ضربه فلز) دارد.

یک منبع دیگر می گوید که سختی اولیه برینل از فلز منگنز با توجه به مشخصات اصلی Hadfield برابر 220 است اما در صورت سایش ضربه ای ، سختی سطح به بیش از 550 خواهد رسید.

بسیاری از کاربردهای منگنز اغلب به دلیل دشواری آن در ماشینکاری محدود هستند.

گاهی اوقات به عنوان “قابلیت ماشین پذیری صفر” توصیف می شود. این فلز را نمی توان با پختوپز نرم کرد و به سرعت در زیر ابزارهای برش و سنگ زنی سخت می شود و معمولاً برای ماشین کاری نیاز به ابزار خاصی است.

مواد با استفاده از الماس یا کاربید با مشکل بسیار حفر می شوند. اگرچه می توان آن را از گرمای زرد جعل کرد ، اگر در هنگام گرم شدن هوا چکش کاری شود ممکن است خرد شود و در هنگام گرم شدن بسیار سخت تر از فولاد کربنی است.

می توان آن را با یک مشعل اکسی استیلن برش داد ، اما برش پلاسما یا لیزر روش ارجح است.

با وجود سختی شدید و استحکام کششی ، ممکن است مواد همیشه سفت و سخت نباشند. این می تواند با نورد سرد یا خم شدن سرد تشکیل شود.

کارخانه ریخته گری سالاردهقان مفتخر است که با بکارگیری از پرسنل باتجربه و همچنین رعایت استانداردهای لازم توانسته است محصولات با کیفیت از جمله منتل ، هیدروکن ، چکش ، کوبیت و دیگر قطعات لازم را ارائه و در اختیار همکاران عزیز قرار دهد.

منگنز – به نرم تر شدن و افزایش انعطاف پذیری فولاد کمک می کند

علت استفاده از منگنز در فولاد

منگنز با جلوگیری از تشکیل سولفید آهن ذوب کم (FeS) عملیات حرارتی را بهینه میکند

منگنز در فولاد به اندازه کافی نرم بوده تا در حین چرخیدن یا فورج شدن به نوارهای کشیده تغییر شکل دهند.

عنصر منگنز در هر فولادی که باید ماشینکاری شود ضروری است زیرا در کیفیت سطح برش تاثیر بسزایی دارد

همچنین از آنجا که MnS شکنندگی سطح S را نشان می دهد ، برای پایان سطح فولاد C سودمند است.

شکل و جهت گیری اجزاء منگنز پس از کار گرم ، همراه با سایر اجزاء غیر فلزی ، به فولاد یک بافت مشخصه (ریزساختار ناهمسانگرد) می بخشد. اجزاء MnS دراز با داشتن محورهای مختلف بارگیری می شوند. این منجر به ناهمسانگردی از خصوصیات یکنواختی می شود که در شکل پذیری جهتی و خصوصیات ضربه منعکس می شود. در جایی که این خصوصیات مهم نیستند ، اساساً MnS بی ضرر است.

افزودن خواص مکانیکی علت استفاده از منگنز در فولاد(فولاد منگنز)

منگنز دارای اثر تقویت کننده محلول جامد ناچیز در آستنیت و فقط یک اثر متوسط در فریت است. منگنز پس از غلت زدن با کاهش دمای تجزیه آستنیت هنگام خنک کننده ، مقاومت و چقرمگی را افزایش می دهد تا به پالایش دانه فریتیک و کاهش اندازه دانه کمک کند. منگنز سرعت سختی کار را در آستنیت افزایش می دهد و در واقع سختی کار (از طریق تقویت ضربدری دررفتگی) در فریت ، حداقل در غلظت های معمولی را کاهش می دهد. از آنجا که منگنز مقاومت فولادها در برابر تغییر شکل را افزایش می دهد ، فولادهای منگنز در حین چرخیدن یا جعل سخت تر می شوند

روند افزودن منگنز در فولاد(فولاد منگنز)

افزودنیهای منگنز به صورت آلیاژهای فروم معمولاً در حوض فولاد مایع در هنگام بهره برداری از فولاد مایع از کوره ساخت فولاد اضافه میشود و نکات مهم در افزودن منگنز به فولاد عبارتند از :

- راندمان هر افزودنی منگنز به میزان اکسیژن (O) و فلز فلز بستگی دارد

- دمای محیط به دلیل تعادل C و O از اهمیت بالایی قرار دارد

- علاوه بر این از دی اکسید کننده های قوی تر از منگنز مانند آلومینیوم (Al) یا سیلیکون (Si) می تواند باعث بازگشت منگنز از سرباره به فلز شود.

- عوامل افزودنی منگنز به طور کلی بر اساس محتوای C انتخاب می شوند.

- کربن بالا Fe-Mn استاندارد در مواقعی که فولاد به خوبی اکسیده شود (کم C) باشد یا محتویات C باقیمانده بالاتر مجاز باشد استفاده می شود.

- با توجه به محدود شدن حداکثر کربن های فولادی ، لازم است که به کربن کم هزینه تر یا متوسط Fe-Mn تبدیل شود.

فولاد – آلیاژی بسیار پرکاربرد که در صنعت فراوان استفاده می شود

محتوای منگنز در فولاد منگنز

مقدار عادی منگنز از انواع مختلف فولادها به شرح زیر است.

- فولادهای کربن ساده – مقدار معمول منگنز در فولادهای کربن ساده از 0.05٪ تا 1.65٪ متغیر است.

- فولادهای آلیاژی – در فولادهای آلیاژی ، فولادهای HSLA و فولادهای ابزار ، مقدار منگنز در فولاد در محدوده 0.05٪ تا 2.1٪ قرار دارد.

- فولادهای منگنز آستنیتی – این فولادها همچنین به فولادهای Hadfield معروف هستند و حاوی 10٪ تا 15٪ منگنز هستند.

- فولادهای ضد زنگ – مقدار منگنز در فولادهای ضد زنگ از 0٪ تا 19٪ متفاوت است. منگنز به عنوان جایگزینی برای نیکل (Ni) در برخی از درجه های زیر 200 سری

- فولادهای ضد زنگ آستنیتی استفاده می شود

به طور خلاصه فولاد منگنز یکی از پرکاربردترین الیاژها در صنعت است . برای کسب اطلاعات تخصصی تر به ادرس فولاد منگنز مراجعه کنید

بدون دیدگاه