در بحث تولید قطعات ریخته گری و صنعتی عبارت است از شکل دادن فلزات و آلیاژها به روش ذوب و سپس سرد کردن و قالب دادن آن می باشد. مراحل ریخته گری بدین صورت می باشد که ابتدا قالب قطعات ریخته گری آماده می شود. در جریان باشید که قالب به صورت عکس قطعه مورد نظر طراحی می شود سپس فلز گداخته و ذوب شده و درون قالب ریخته می شود. با گذشت زمان قطعه خنک شده و حالت جامد به خود میگیرد و در نهایت از قالب جدا می شود.

همانطور که بیان شد ریخته گری یکی از روش های تولید قطعات فلزی و قطعات ریخته گری است. که شامل تهیۀ مذاب از فلز مورد نظر و ریختن آن در محفظه ای به نام قالب است، به گونه ای که پس از انجماد مذاب، شکل، اندازه و خواص مورد نظر تأمین شود.

قالب قطعات ریخته گری SSA

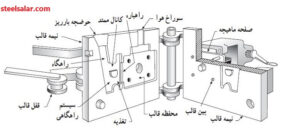

قالب ریخته گری محفظه ای است که درون موادی از قبیل ماسه، گچ، فلز و … تعبیه می شود. به گونه ای که مذاب پس از پر کردن این محفظه و انجماد در آن، شکل محفظه را به خود می گیرد. قالب در قطعات ریخته گری، از اهمیت ویژه ای برخوردار است تا حدی که می توان گفت ساخت و تهیۀ قطعۀ ریختگی سالم با مشخصات مطلوب، با استفاده از قالب مناسب امکان پذیر است.

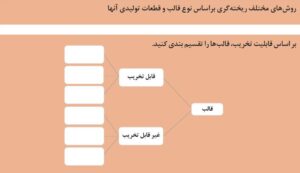

به طور کلی، از نظر متالورژ یکی و جنبه های اقتصادی، قالب ها به دو دستۀ دائمی و موقت تقسیم می شوند.

کارگاه ریخته گری

قالب های دائمی SSA

قالب هایی که در ساخت قطعات ریخته گری، به طور مکرر مورد استفاده قرار می گیرند، قالب های دائمی نامیده میشوند. جنس این قالب ها، فلزی است و معمولا از چدن، فولاد و برنز ساخته میشود. انتخاب جنس قالب بر اساس مواردی همچون بالا بودن نقطۀ ذوب جنس قالب نسبت به فلز یا آلیاژ ریختگی، داشتن کمترین تغییرات ابعادی و مقاومت به سایش مطلوب صورت میگیرد. قالب های دائمی، ممکن است به روش ریختهگری ساخته شوند و سپس به منظور دستیابی به ابعاد نهایی آنها را ماشینکاری و پرداختکاری کنند. این قالبها معمولاًً برای ساخت قطعاتی از جنس فلزات و آلیاژهای غیرآهنی از قبیل آلومینیوم، منیزیم، روی، سرب، مس و آلیاژهای آنها و نیز برای ساخت قطعاتی از جنس چدن مورد استفاده قرار میگیرند.

قالب های موقت SSA

قالب هایی که در ساخت قطعات ریخته گری پس از هربار ریخته گری به هنگام خروج قطعه خراب می شوند، قالب های موقت نام دارند. این قالب ها که مواد سازندۀ آنها عموما به صورت مخلوطی از ذرات کی ماده دیرگداز (ماسه) چسب و مواد دیگر هستند.

روش های مختلف ریخته گری

فرایند ریخته گری SSA

فرایندهای ریخته گری متنوع است و متناسب با نحوۀ کاربرد، تقسیم بندی های مختلفی در آنها صورت می گیرد. به طور کلی می توان روش های ریخته گری را به دو گروه اصلی تقسیم نمود.

الف) ریخته گری در قالب های موقت

ب) ریخته گری در قالب های دائم SSA

الف) ریخته گری در قالب های موقت SSA

ریخته گری در قالب های ماسه ای تر در میان روش های ریخته گری در قالب های موقت، بیشترین کاربرد را دارد. اجزای تشکیل دهندۀ این قالب ها عبارت اند از: (ماسه، چسب، آب و دیگر افزودنی های لازم) اصطلاح ماسۀ تر به این مفهوم است که قالب دارای رطوبت است. کلیه آلیاژهای آهنی و غیرآهنی را می توان توسط این روش تولید نمود.

ریخته گری در قالب ماسه ای خشک: قالب های تهیه شده به روش ماسه تر را به منظور تولید قطعات ریخته گری بزرگ و نیز بهبود بخشیدن به برخی خاصیت های قطعه های ریختگی، خشک میکنند. در صنعت، قالب ها را براساس میزان خشک کردن به دو صورت خشک شده سطحی و کاملاًً خشک تقسیم می کنند.

ب) ریخته گری در قالب های دائمی SSA

ریخته گری در قالب های ریژه (روش ثقلی):

ریخته گری در قالب ریژه، روشی است که در آن مذاب براساس وزن (نیروی ثقل) قالب را پر نماید. فرایند قطعات ریخته گری در قالب های ریژه برای تولید قطعات در تعداد زیاد و ضخامت دیوارۀ نسبتا کینواخت، مناسب است.

ریخته گری در قالب های دائمی SSA

ریخته گری تحت فشار SSA

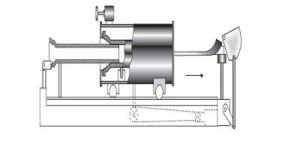

ریخته گری تحت فشار به روشی اطلاق می شود

که در آن مذاب تحت فشار معین، محفظۀ قالب را پر کند. فشار در این روش متغیر است و به عوامل مختلف بستگی دارد. در این روش از قالب های فلزی استفاده می شود. تفاوت اساسی روش های تحت فشار و ریژه در نحوۀ پر کردن قالب است.

در روش ریژه پر شدن قالب براساس نیروی ثقلی مذاب (وزن مذاب) است. در حالی که در قطعات ریخته گری تحت فشار پر شدن قالب در اثر فشار وارد بر مذاب است. انجماد نیز تحت فشار انجام می گیرد، به همین دلیل در روش ریخته گریِ تحت فشار، تولید قطعات پیچیده نیز امکان پذیر است. ضمناً خواص مکانکیی بهتری نسبت به ریخته گری در قالب های ریژه دارد.

ریخته گری گریز از مرکز SSA

روش قطعات ریخته گری گریز از مرکز

به روشی گفته می شود که در آن قالب تحت تأثیر نیروی گریز از مرکز پر می شود. به طور کلی در فرایند ریخته گریِ گریز از مرکز دو روش وجود دارد که عبارت اند از:

الف) روش ریخته گری گریز از مرکز افقی SSA

ب) روش ریخته گری گریز از مرکز عمو SSA

ریخته گری گریز از مرکز SSA

روش های ساخت قطعات ریخته گری فلزی SSA

قطعات فلزی به روش های مختلفی ساخته می شوند که عبارت اند از:

ریخته گری SSA

ماشین کاری SSA

آهنگری SSA

ورقکاری SSA

نوردکاری SSA

فشارکاری SSA

جوشکاری SSA

متالورژی پودر SSA

ماشین کاری SSA

در این روش قطعاتی از فلز به شکل های ساده ای مثل میلگرد یا صفحات فلزی و … با روش های متفاوتی براده برداری می شوند و به شکل دقیق قطعه در می آیند.

آهنگری (پتک کاری) SSA

در این روش معمولا قطعات ریخته گری استوانه ای یا مکعب مستطیل از فلزی به نام لقمه را تا دمای بالایی گرم میکنند و سپس با قرار دادن قطعۀ گداخته شده بر روی سندان و وارد کردن ضربات چکش یا پتک، آن را به شکل مورد نظر شکل میدهند.

جوشکاری SSA

در روش جوشکاری با استفاده از جریان الکتریسیته یا حرارت، لبه های دو فلز اصلی و فلز پرکننده را، که معمولا از همان جنس است، ذوب و به این طریق دو قطعه را به هم متصل میکنند.

متالورژی پودر SSA

در این روش پودر فلزات و آلیاژها تهیه می گردد و با نسبت های مناسب مخلوط و در داخل قالبی ریخته می شوند. سپس با اعمال فشار پودر در داخل قالب فشرده می شود و پس از خروج قطعۀ فشرده شده از قالب، آن را در کوره حرارت می دهند و بدون آنکه در قطعه ذوب صورت گیرد ذرات پودر به هم اتصال میی ابند و قطعه شکل می گیرد.

با افتخار مجموعه ریخته گری سالاردهقان با تلاش مهندسین و در نظر گرفتن تکنولوژی روز دنیا این افتخار را دارد تا تولیدکننده انواع فولادهای منگنزی ، نسوز ، چدن های نشکن و ضدسایش می باشد.

برای دریافت لیست قیمت قطعات ریخته گری می توانید با شماره تلفن های زیر تماس حاصل نمایید:

۰۲۶-۳۴۷۶۰۰۲۳ – ۰۹۱۲۳۶۱۶۶۱۳ – ۰۹۱۲۵۶۲۸۱۲۵

بدون دیدگاه